東洋精米機的精白原理說明

2016-12-30

東洋精米機的精白理論-完全粒粒摩擦方式,是極為理想的精米方法。以原理將在以下做詳細比較說明。

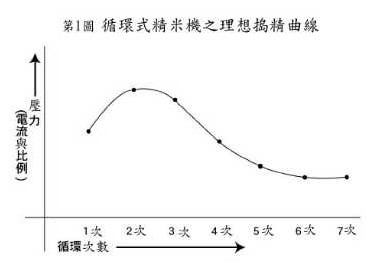

循環式精米機的理想加壓方式

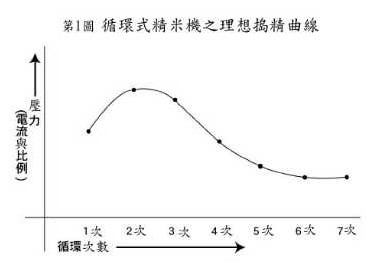

在說明東洋精米機的精白理論之前,容述過去常被採用的循環式精米機加壓方式。第1圖中,是根據日本昭和45年(西元1970年),全糧連米穀加工研究會發行,第一回報告之「小精米工廠的改善對策與研究」中的「循環次數與加壓方式」裡提及的數據,彙總製成的曲線圖。

由上圖可以得知,在考慮米粒特質下,精米機至少要循環7次,而對糙米的施壓,在剛開始微弱,第2次後加強,第3次以後隨著精白的進行,慢慢地調弱之加壓方式,一般人認為是「最妥當的精白方法」。然而大多數都是超過7次才得到良好的結果。這是因為,可能在第1次精白完成後,產生了碎粒等不佳的情況。

其理由在此說明。

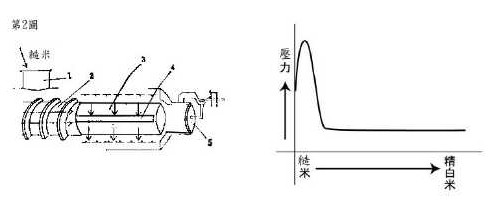

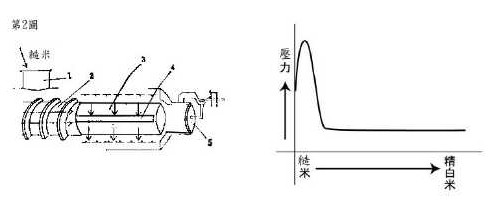

在第2圖中,由料斗1供料的糙米,經由送穀螺旋2往箭頭方法送,但是以往的滾筒3之突起4,呈現如圖所示的縱走狀(直線狀),只具攪拌功能,並無往前推送的功能。

因此,在送穀螺旋2與滾筒3的接合部位附近,會產生局部性的高壓。這是因為這個部份是滾筒及網片研磨最激烈之處。這就是為什麼碎米會在此產生。為了避免,所以以往的做法是將高壓處分散,所以致少要碾製7次以上。

但若將滾筒改良如下所述的方式,則可只碾製1次來達到碾製多次的效果。

東洋精米機的設計(特殊ㄟ型滾筒)

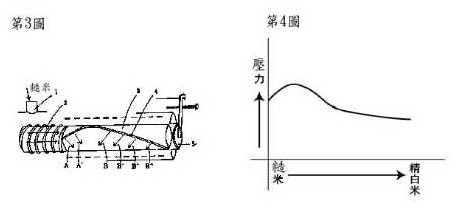

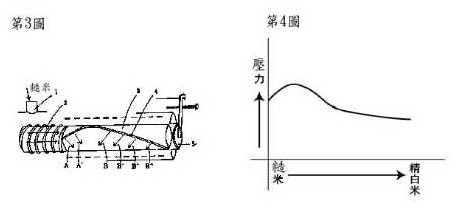

接下來就東洋精機的精白理論加以說明。首先,請參考第3圖的東洋精米機之搗精室內部插圖。

由料斗1所供給的糙米,會由送穀螺旋2依箭頭所指示方向往前推送。滾筒3上之突條4,前半約1/3部份,呈斜線狀,所以除了有攪拌力外亦具有送穀力量,力量的形成如箭頭AA'所示。

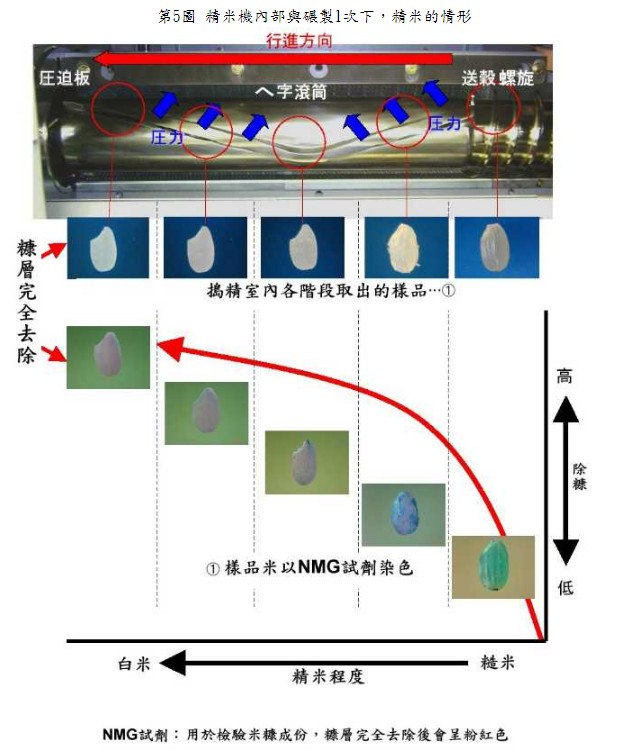

其次,突條4的後半約有3/2部份呈倒斜狀,所以在攪拌米粒的同時,可如箭頭BB'B'B"所示,將米粒逆送。將壓力圖化後就如圖4所示。亦即,即使只碾製1次,不像以往的滾筒,壓力只限於局部位置,滾筒全體施壓,所以起「多次碾製」更能進行「不分段」搗精。而且,對糙米是慢慢施壓的,在突條4的曲折點處達到最大壓力,其後壓力慢慢下降,形成一個理想的壓力曲線。此外,這樣子可以使壓迫板5,以最小的力量施壓即可。

這就是為什麼,可以比其他的碾製方式,得到最高的碾製率,而且無米糠附著的漂亮白米。亦不見因強烈噴風而使米粒表面硬化之現象,更大大提高食味值。

東洋精米機的特徵

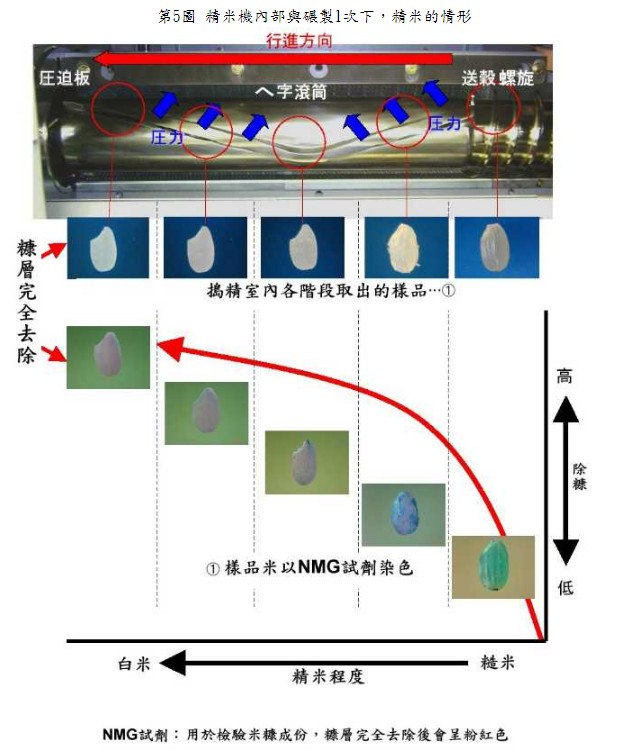

就像上述的,東洋精米機利用米粒的推力與反推力相互摩擦方式來精白,所以不需要具有銳利突起群的網片,所產生的碎米粒少,也不會因為網片的摩耗而造成產能低落。最大的特徵是,只要碾製一次,而不需人為操作,即可達到碾製多次時的相同搗精曲線(壓力分布)。(請參考第5圖)

他牌連座式精米機的情形

如同前面所說明的,一般的精米機之滾筒突條呈直線狀,在滾筒的開頭即局部性施加高壓,為了分散壓力,所以必需碾製多次才行。因此,必需7台連座來行。如此一來將花費鉅資並浪費空間。其他公司的精米機,不是7台的話,就是3~4台連座。但是,台數一旦減少比7台還少時,不可避免地碾製率及精白程度會變差。

使用砥石的缺點

他牌精米機,連座式的第一台使用砥石精米,這也是一大敗因。

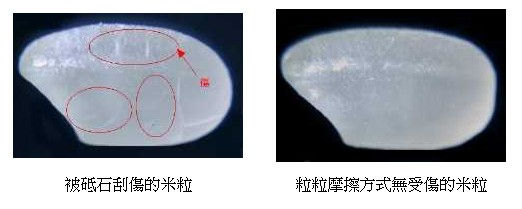

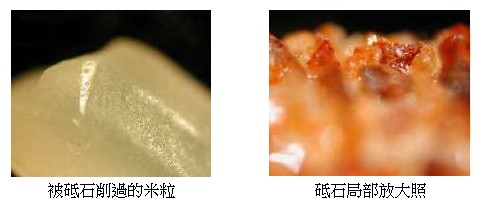

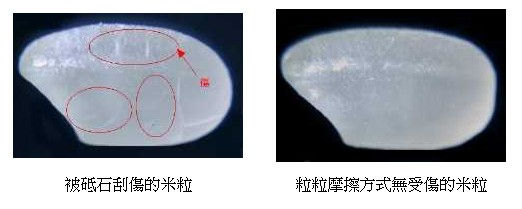

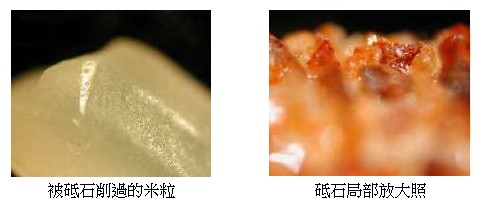

例如剝芋頭皮時,用砥石(相片1、2)或是擦菜板等表面粗糙之物,將表皮與果肉部份同時研削脫落。

但是,若使用木桶裝入芋頭,利用芋頭間相互摩擦,只有表皮會剝離。米粒的情形也是相同的,使用砥石時會連澱粉層也絲毫不留情地研削。但若採用米粒相互摩擦,再增大壓力,則很少會剝離深至澱粉層。(粒粒完全摩擦方式的優點)

精白不均勻

由使用砥石滾筒的1號機排出的米,要不是糙米原本的樣子,就是只精白90%左右的米粒。精白不均即被排出,是碾米廠日常中顯而易見的情形。

用砥石碾製的米,以白度計測量所得的值偏高之理由

白度計具有米粒表面的亂反射愈多,白度值愈高的特性。也就是說,如相片1所示,用砥石碾製後的米,米的肌膚受傷,呈現雪白狀,光的亂反射多,所以用白度計所測量的值亦高。

另一方面,以米粒摩擦碾製的白米,米的肌膚沒有受傷,表面光滑無米糠附著,狀如冰塊般潔白,無亂反射現象。用白度計測量時,黑底測量盤的產色直接透過米粒,所以白度值會偏低。

因此,可以得到一個結論是,白度值高的並不代表精白程度高,而白度計只做為同一台精米機的參考測量罷了。此外,原料改變,即使以相同方式精米,白度亦會隨之改變。